- 品牌

- 創胤能源

- 型號

- TR-V1

電堆封裝材料的力學適應性設計是維持系統可靠性的重要要素。各向異性導電膠通過銀片定向排列形成三維導電網絡,其觸變特性需匹配自動化點膠工藝的剪切速率要求。形狀記憶合金預緊環的溫度-應力響應曲線需與電堆熱膨脹行為精確匹配,通過鎳鈦合金的成分梯度設計實現寬溫域恒壓功能。端板材料的長纖維增強熱塑性復合材料需優化層間剪切強度,碳纖維的等離子體表面處理可提升與樹脂基體的界面結合力。振動載荷下的疲勞損傷演化研究采用聲發射信號與數字圖像相關(DIC)技術聯用,建立材料微觀裂紋擴展與宏觀性能衰退的關聯模型。采用鈰基氧化物摻雜與質子導體復合技術,使電解質材料在中低溫氫環境中保持足夠離子電導率。成都燃料電池系統材料選型

雙極板流場材料成型工藝——金屬雙極板精密沖壓成型對材料延展性提出特殊的要求。奧氏體不銹鋼通過動態再結晶控制獲得超細晶粒組織,沖壓深度可達板厚的300%而不破裂。復合涂層材料的激光微織構技術可在流道表面形成定向微槽,增強氣體湍流效應。納米壓印工藝用于石墨板微流道復制,通過模具表面類金剛石鍍層實現萬次級使用壽命。增材制造技術應用于復雜3D流場制備,選區激光熔化(SLM)工藝參數優化可消除層間未熔合缺陷,成型精度達±10μm。成都燃料電池系統材料選型需通過柔性石墨緩沖層材料的熱膨脹系數調控,補償雙極板與膜電極在氫循環工況下的尺寸變化差異。

氫燃料電池膜電極組件的界面分層問題源于材料膨脹系數差異與濕熱應力耦合作用。催化劑層與質子膜間引入納米纖維過渡層,通過靜電紡絲制備的磺化聚芳醚酮網絡可同步提升界面粘結強度與質子傳導效率。氣體擴散層與催化層間的微孔結構失配會導致水淹現象,采用分形理論設計的梯度孔徑分布體系,實現從微米級擴散通道到納米級反應位點的平滑過渡。邊緣密封區域的蠕變控制依賴于氟硅橡膠分子鏈交聯密度調控,等離子體表面活化處理可增強與雙極板的化學鍵合作用。界面應力緩沖層采用形狀記憶聚合物,其相變溫度需與電堆運行工況精確匹配以吸收熱機械載荷。

石墨復合材料體系正朝著高韌化方向演進。采用碳纖維三維編織預制體結合酚醛樹脂真空浸漬的集成工藝,可將抗彎強度提升至180MPa級別。通過石墨烯量子點(GQD)摻雜改性,成功將雙極板接觸電阻從8mΩ·cm2降至3mΩ·cm2。值得注意的是,材料內部的定向微通道結構設計(孔徑分布50-200μm)既保證了氣體擴散效率,又維持了0.05sccm/cm2級別的氫氣滲透率。新興高分子復合材料在輕量化領域展現獨特優勢。聚苯硫醚(PPS)基體與多壁碳納米管(MWCNT)的共混體系經動態模壓成型后,導電網絡構建效率可達92%。通過非等溫結晶工藝調控,當結晶度穩定在45%-55%區間時,材料同時具備15MPa·m^1/2的斷裂韌性和80S/cm的平面導電率。美國能源部測試數據顯示,此類塑料雙極板可使電堆功率密度提升至4.8kW/L。氫燃料電池膜電極組件如何優化三相反應界面?

報廢氫燃料電池材料綠色回收面臨經濟性與環境友好性雙重挑戰。濕法冶金回收鉑族金屬采用選擇性溶解-電沉積聯用工藝,貴金屬回收率超99%且酸耗量降低40%。碳載體材料通過高溫氯化處理去除雜質,比表面積恢復至原始值的85%以上。質子膜化學再生利用超臨界CO?流體萃取技術,有效分離離聚物與降解產物,分子量分布控制是性能恢復關鍵。貴金屬-碳雜化材料原子級再分散技術采用微波等離子體處理,使鉑顆粒重分散至2納米以下并保持催化活性,需解決處理過程中的載體結構損傷問題。激光熔覆制備的MCrAlY涂層材料通過β-NiAl相含量優化,在高溫氫環境中形成自修復氧化保護層。上海二氧化鋯材料供應

氫燃料電池金屬連接體材料如何提升抗氧化性能?成都燃料電池系統材料選型

氫燃料電池堆封裝材料的力學性能,直接影響了系統的可靠性。各向異性導電膠通過銀片定向排列技術,實現了Z軸導電與XY軸絕緣,流變特性調控需匹配自動化點膠工藝。形狀記憶合金預緊環,可以在溫度變化時自動調節壓緊力,其相變滯后效應需通過成分微調優化。端板材料采用長纖維增強熱塑性復合材料,層間剪切強度與蠕變恢復率的平衡是研發重點。振動工況下的疲勞損傷預測需結合聲發射信號特征分析,建立材料微裂紋擴展的早期預警模型。成都燃料電池系統材料選型

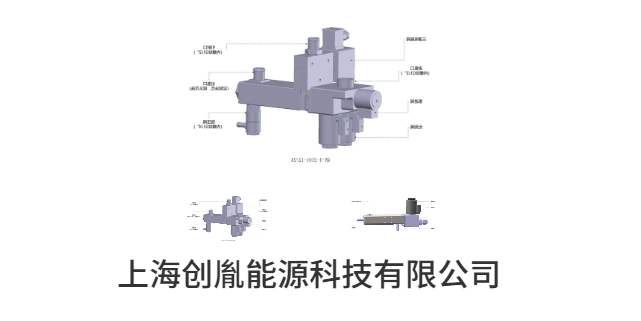

上海創胤能源科技有限公司是一家專注于氫能和燃料電池領域的科技公司,集研發、生產、銷售一體。我們的產品涵蓋氫燃料電池膜增濕器、測試臺、引射器、PEM、原料等產品。目前已為全國四十余家車企和上百家燃料電池系統商提供了產品和工程服務,產品運用涵蓋車用、船用、航天、發電領域。用戶包括濰柴、一汽、東風等國內大型車企和國內前延系統供應商,產品累計已配套過60套燃料電池車型。創胤是國家高新技術企業,擁有多項知識產權,其中自主知識產權產品燃料電池零部件膜增濕器突破了國外的技術壁壘,填補了該產品國內的空缺。我們的致力于為燃料電池企業提供質優的關鍵零部件、比較好的解決方案和貼心的一站式服務!

- 江蘇燃料電池用陰極材料廠商 2025-05-13

- 浙江固體氧化物燃料電池材料選型 2025-05-12

- 廣州SOFC材料功率 2025-05-11

- 成都催化活性材料生產 2025-05-10

- 上海二氧化鋯材料選型 2025-05-08

- 上海陽極材料原理 2025-05-08

- 成都氧化鋯材料尺寸 2025-05-07

- 成都固體氧化物材料尺寸 2025-05-06